| Проекты/ Энергетическая промышленность

Реконструкция АСУТП котлоагрегата ст. №11

Заказчик: АО «AES Усть-Каменогорская ТЭЦ», г. Усть-Каменогорск

Описание объекта автоматизации

Котлоагрегат №11, установленный на Усть-Каменогорской ТЭЦ, марки БКЗ-320-14-Ф2 Барнаульского котельного завода. Котел вертикально-водотрубный с естественной циркуляцией, однобарабанный, крупноблочной конструкции, выполнен по П-образной компоновке. Котел рассчитан для работы при следующих параметрах:

- - производительность - 320 т/час;

- - давление перегретого пара за паровой задвижкой - 140 ата;

- - температура перегретого пара - 555ºС± 2 ºС.

Назначение системы автоматизации

Основным назначением АСУТП котлоагрегата является управление технологическим процессом сжигания топлива с целью выработки тепловой энергии. АСУТП предназначена для обеспечения эффективного контроля и управления технологическим процессом с использованием программных автоматических регуляторов, а также реализует функции противоаварийной автоматической защиты. Внедрённая АСУТП разработана взамен существовавшей, морально устаревшей, системы управления.

Основными функциями, выполняемыми системой являются:

- автоматическое поддержание уровня воды в барабане;

- автоматическое регулирование тепловой нагрузки;

- автоматическое регулирование температуры перегретого пара;

- автоматическая стабилизация разрежения в топке;

- автоматическое регулирование подачи воздуха в топку;

- автоматическое регулирование расхода непрерывной продувки;

- автоматический запуск и останов пылесистем;

- система противоаварийных защит;

- представление технологической информации на экранах мониторов в виде мнемосхем с различной степенью детализации;

- сигнализация и регистрация сообщении о превышении аварийных, предупредительных и технологических границ;

- долговременное архивирование измеренных значений технологических параметров;

- формирование отчетной документации;

- диагностика работоспособности системы.

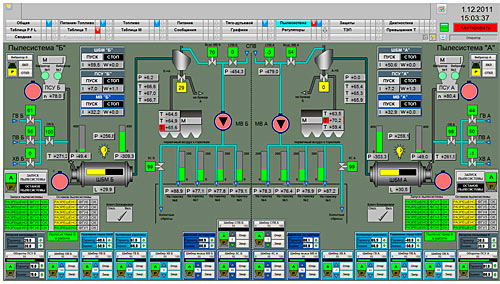

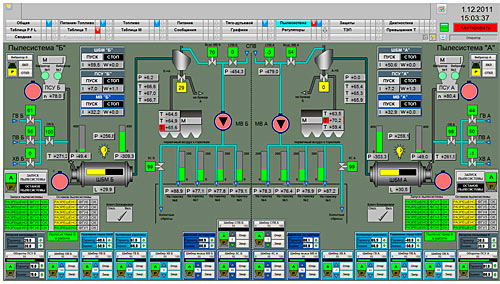

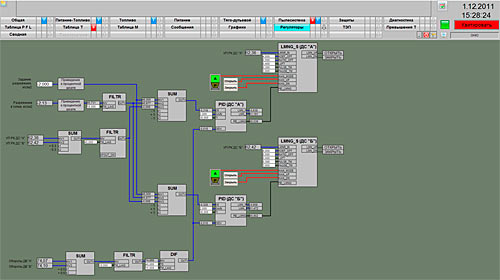

Мнемосхема: Пылесистемы

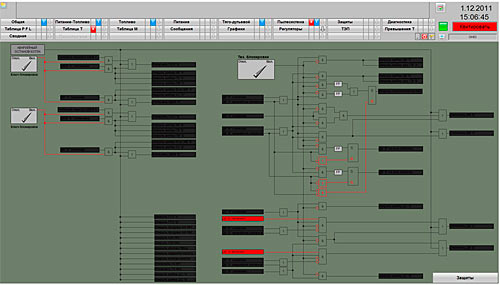

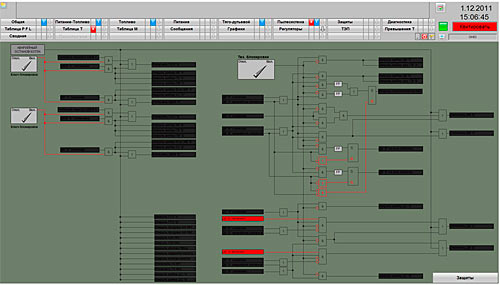

Мнемосхема: блокировки

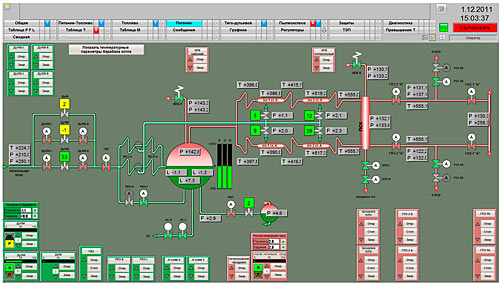

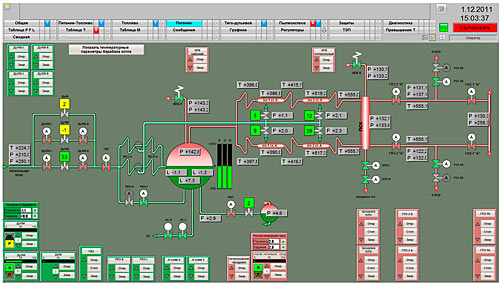

Мнемосхема: питание

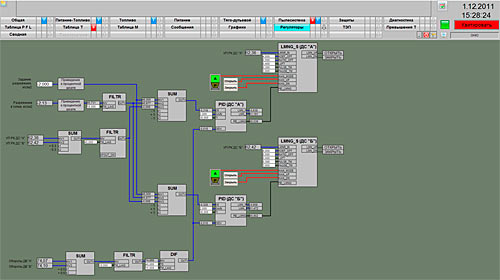

Настроечная мнемосхема регулятора разрежения в топке

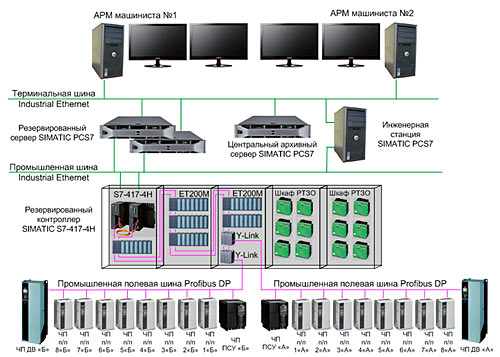

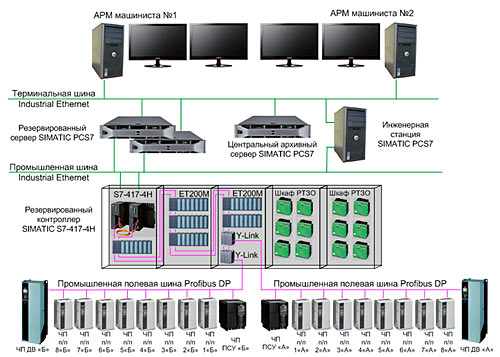

Структура системы

Нижний уровень системы спроектирован на базе резервированного контроллера S7-417-4H со станциями ввода-вывода ET200M, которые осуществляют сбор, обработку технологических параметров и выдают управляющие воздействия на исполнительные механизмы. Станции ввода-вывода ET200M выполнены с функцией «горячей замены», т.е. позволяют заменять функциональные модули, не отключая контроллер и не прерывая технологический процесс. Связь между контроллером и станциями ввода-вывода ET200M осуществляется по резервированной сети PROFIBUS DP. Связь с частотными преобразователями пылепитателей, дутьевых вентиляторов и питателей сырого угля осуществляется по сети PROFIBUS DP.

Верхний уровень Системы представляет собой резервированный сервер баз данных PCS7 OS Server, к которому в качестве клиентов подключены АРМ машиниста №1, АРМ машиниста №2. Каждый из АРМ машинистов укомплектован двумя мониторами диагональю 23 дюйма.

С целью обеспечения долговременного хранения данных используется Центральный архивный сервер.

Разработка программного обеспечения и техническое сопровождение проекта АСУ ТП осуществляется с Инженерной станции АСУ ТП.

Передача данных между контроллером S7-400H и Сервером БД производится по промышленной резервированной сети Industrial Ethernet «электрическое кольцо» с пропускной способностью до 100 Мбит/с. Связь между АРМами и Сервером БД осуществляется по терминальной сети Industrial Ethernet.

Структурная схема КТС

Сроки реализации проекта:

Разработка ПКД и ПО: апрель – июнь 2011 года.

Поставка шкафов управления, контроллерного оборудования, ПЭВМ и лицензионного системного ПО: июнь – август 2011 года.

Пусконаладочные работы: октябрь – ноябрь 2011 года.

Наладка систем авторегулирования: ноябрь 2011 года.

Ввод в опытную эксплуатацию: ноябрь 2011 года.

|