|

Проекты/ Энергетическая промышленность

Реконструкция АСУТП котлоагрегата ст. №12

Заказчик: АО «AES Усть-Каменогорская ТЭЦ», г. Усть-Каменогорск

Описание объекта автоматизации

Котлоагрегат №12, установленный на Усть-Каменогорской ТЭЦ, марки БКЗ-320-14-Ф2 Барнаульского котельного завода. Котел вертикально-водотрубный с естественной циркуляцией, однобарабанный, крупноблочной конструкции, выполнен по П-образной компоновке. Котел рассчитан для работы при следующих параметрах:

- производительность - 320 т/час;

- давление перегретого пара за паровой задвижкой - 140 ата;

- температура перегретого пара - 555?С± 2 ?С;

- температура питательной воды - 230?C;

- давление в барабане котла - 158 ата;

- водяной объем котла - 83,6м3;

- паровой объем котла - 48,2м3.

Топка расположена в первом восходящем газоходе, во втором нисходящем газоходе размещены водяной экономайзер и воздухоподогреватель, расположенные в рассечку.

Пароперегреватель котла радиационный, конвективного типа, двухпоточный, выполнен из четырех ступеней с общей поверхностью нагрева 3542 м2.

Котел оборудован двумя системами пылеприготовления с промбункером. Сушка и размол топлива осуществляется в шаровых барабанных мельницах типа ШБМ-287/470 со скоростью вращения 19 об/мин. Электродвигатель типа АЗ-13-52-8 мощностью 500 кВт, напряжение 6000 В, скорость вращения электродвигателя 735 об/мин.

Тягодутьевые установки включают два дымососа двухстороннего всасывания типа Д-20*2 с электродвигателем АЗ-13-52-10 мощностью 400 кВт., с числом оборотов 580 об/мин и два дутьевых вентилятора типа ВДН-18*2 с электродвигателями мощностью 250 кВт., с числом оборотов 970 об/мин.

Требования к системе автоматизации

Котлоагрегат относится к ответственным и опасным технологическим объектам и состоит из различных технологических узлов, отличающихся степенью автоматизации и требующих согласованной совместной работы.

Система автоматизации реализует следующие функции:

- сбор и обработка технологической информации;

- представление информации в виде таблиц, графиков и мнемосхем;

- архивирование технологической информации, предупредительных, аварийных и системных сообщений;

- дистанционное и автоматическое управление технологическим процессом, включая автоматическое регулирование параметров;

- контроль технологических параметров и формирование сигнализации при выходе параметра за установленные контрольные границы;

- аварийные защиты и технологические блокировки.

Система автоматизации включает в себя следующие контуры регулирования:

- Автоматическое регулирование питания котла водой.

- Автоматическое регулирование тепловой нагрузки котла.

- Автоматическое регулирование тяго-дутьевого режима котла.

- Автоматическое регулирование температуры перегретого пара.

- Автоматический пуск и останов пылесистемы, включая регулирование загрузки мельницы, разрежения перед мельницей, температуры аэросмеси, давления первичного воздуха на горелках.

- Регулирование расхода непрерывной продувки.

- Регулирование уровня в баке орошения.

|

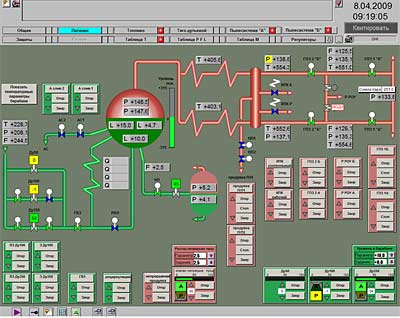

Питание котла водой |

|

|

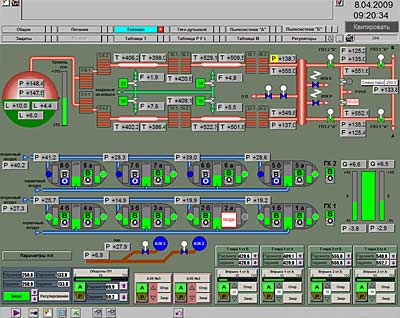

Тепловая нагрузка котла и пароперегрев |

|

|

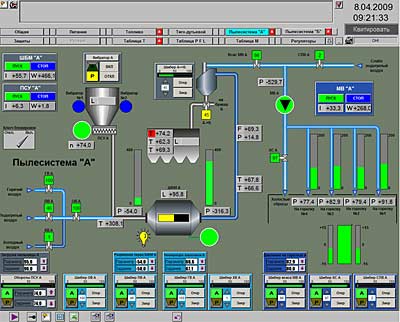

Пылесистема |

|

|

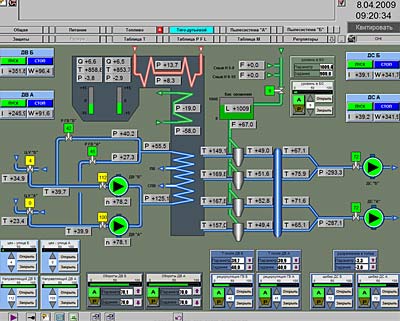

Тяго-дутьевой режим котла |

Структура системы

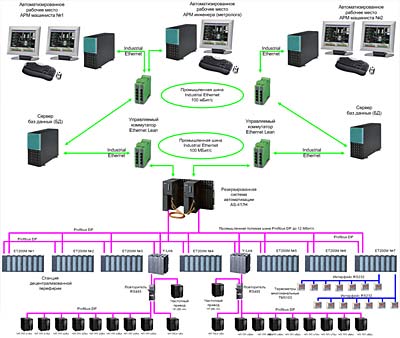

Нижний уровень системы спроектирован на базе резервированного контроллера S7-417-4H со станциями ввода-вывода ET200M, которые осуществляют сбор, обработку технологических параметров и выдают управляющие воздействия на исполнительные механизмы. Станции ввода-вывода ET200M выполнены с функцией «горячей замены», т.е. позволяют заменять функциональные модули, не отключая контроллер и не прерывая технологический процесс. Связь между контроллером и станциями ввода-вывода ET200M осуществляется по резервированной сети PROFIBUS DP. Связь с частотными преобразователями пылепитателей, дутьевых вентиляторов и питателей сырого угля осуществляется по сети PROFIBUS DP.

Верхний уровень Системы представляет собой резервированный сервер баз данных PCS7 OS Server v7.0, к которому в качестве клиентов подключены АРМ машиниста №1, АРМ машиниста №2 и АРМ инженера. Каждый из АРМ машинистов укомплектован двумя мониторами диагональю 19 дюймов.

Передача данных между контроллером S7-400H и Сервером БД производится по резервированной сети Industrial Ethernet «электрическое кольцо» с пропускной способностью до 100 Мбит/с. Связь между АРМами и Сервером БД осуществляется по сети Ethernet.

Сроки реализации проекта:

Год ввода в промышленную эксплуатацию: 2008 г.

|