| Проекты/ Энергетическая промышленность

Система дозирования и контроля технологических параметров

Заказчик: АО «Орика-Казахстан», г. Усть-Каменогорск

Описание объекта автоматизации

Автоматизируемая установка предназначена для непрерывного дозирования алюминия и селитры с целью поддержания заданного рецептурного задания. Цель установки – подать в технологический процесс смесь с заданными соотношениями алюминия, селитры, эмульгатора, окислителя и парафина.

Эмульгатор, окислитель и парафин предварительно смешиваются в специальном миксере, после чего поступают в горизонтальный смеситель. В горизонтальный смеситель также подаётся алюминий и селитра от дозаторов. Полученная смесь поступает в приёмную ёмкость, из которой насосом подаётся в технологический процесс.

Существующая на предприятии установка дозирования фирмы Rospen была снабжена системой управления, снятой с производства и лишённой технической поддержки в случае выхода из строя. В связи с этим было принято решение о замене системы АСУ ТП фирмы Rospen на АСУ ТП, построенную на компонентной базе фирмы Siemens.

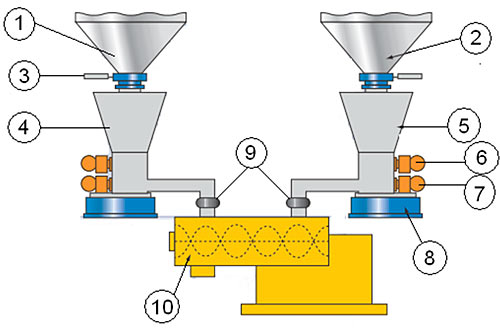

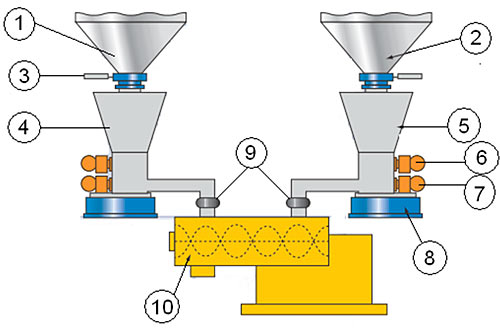

Схема установки дозирования

- Основной бункер алюминия.

- Основной бункер селитры.

- Клапан пополнения дозатора.

- Приёмная ёмкость дозатора алюминия.

- Приёмная ёмкость дозатора селитры.

- Двигатель агитатора.

- Электропривод шнека дозатора.

- Весоизмерительная платформа.

- Отсечные клапана дозаторов.

- Смеситель.

Принцип работы системы дозирования

Основной сложностью в разработке программного обеспечения было отсутствие исходных кодов и описания принципов работы существовавшей системы. Алгоритмические решения поставленной задачи приходилось искать с чистого листа, анализируя работу модернизируемой системы.

Основным принципом, на котором построена работа дозатора, является непрерывное измерение массы дозируемого материала. Установка дозатора вместе с приёмной ёмкостью размещена на весоизмерительной платформе таким образом, чтобы масса основного бункера не оказывала воздействия на измерительную платформу. Вычисляя изменение массы дозируемого материала в приёмной ёмкости посредством непрерывного дифференцирования, система автоматизации рассчитывает текущую производительность дозатора. Заданная производительность поддерживается ПИ-регулятором, формирующим задание для частотного преобразователя, управляющего оборотами разгрузочного шнека дозатора. Данный режим дозирования называется - гравиметрическим.

Периодически происходит пополнение приёмной ёмкости материалом из основного бункера открытием соответствующего клапана пополнения. Во время пополнения регулятор дозатора переключается в объёмный режим дозирования.

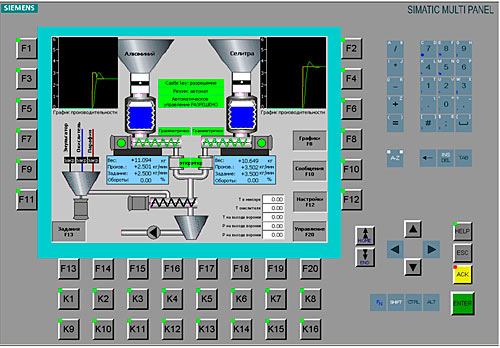

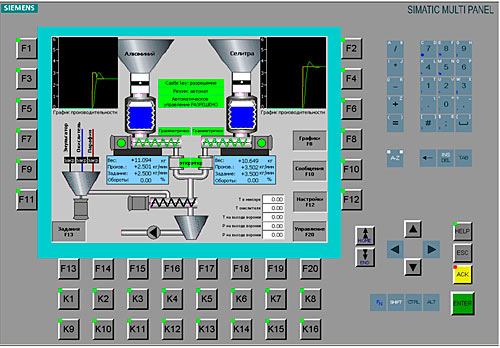

Вид операторской панели MP277 с главной мнемосхемой процесса

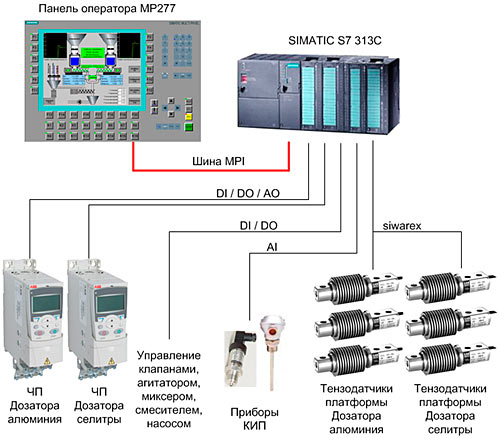

Структура системы

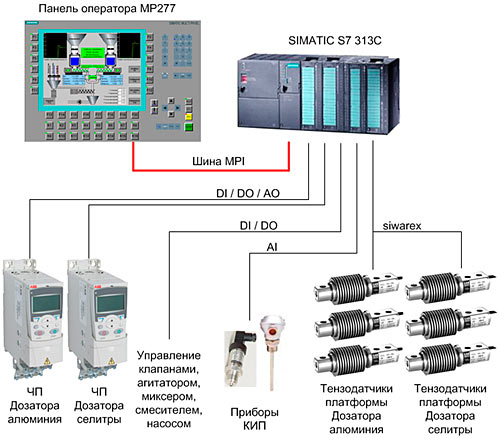

Нижний уровень системы спроектирован на базе контроллера SIMATIC S7-313C. Управление частотными преобразователями фирмы ABB осуществляется посредством дискретных и аналоговых сигналов. Сигналы от тензодатчиков весоизмерительных платформ подключены к специализированным модулям Siwarex U.

Человеко-машинный интерфейс системы представляет собой панель оператора MP277. Панель оператора подключена к контроллеру по сети MPI. С данной панели оператора осуществляется управление технологическим процессом дозирования, контроль параметров, калибровка и настройка подсистем АСУ ТП.

Структурная схема КТС

Сроки реализации проекта:

Ввод в опытную эксплуатацию: апрель 2010 года

|